Che tipo di materiale speciale verrà utilizzato nei pezzi lavorati a CNC per il settore petrolifero e del gas?

I componenti lavorati a CNC utilizzati nel settore petrolifero e del gas richiedono materiali speciali in grado di resistere ad alta pressione, alta temperatura e ambienti corrosivi. Ecco alcuni dei materiali speciali comunemente utilizzati nei componenti lavorati a CNC per il settore petrolifero e del gas, insieme ai relativi codici materiale:

Nella scelta del materiale per i componenti lavorati a CNC per il settore petrolifero e del gas, è importante considerare i requisiti specifici dell'applicazione, come pressione, temperatura e resistenza alla corrosione. Il materiale deve essere scelto con cura per garantire che il componente possa resistere ai carichi e alle condizioni ambientali previsti e fornire prestazioni affidabili per tutta la durata di vita prevista.

| Materiale normale per olio | Codice materiale dell'olio |

| Lega di nichel | INVECCHIATO 925, INCONEL 718 (120, 125, 150, 160 KSI), NITRONIC 50HS, MONEL K500 |

| Acciaio inossidabile | 9CR,13CR,SUPER 13CR,410SSTANN,15-5PH H1025,17-4PH(H900/H1025/H1075/H1150) |

| Acciaio inossidabile non magnetico | 15-15LC,P530,Datalloy 2 |

| Acciaio legato | S-7,8620,SAE 5210,4140,4145H MOD,4330V,4340 |

| Lega di rame | AMPC 45, TOUGHMET, OTTONE C36000, OTTONE C26000, BeCu C17200, C17300 |

| Lega di titanio | CP TITANIO GR.4,Ti-6AI-4V, |

| Leghe a base di cobalto | STELLITE 6,MP35N |

Che tipo di materiale speciale verrà utilizzato nei pezzi lavorati a CNC per il settore petrolifero e del gas?

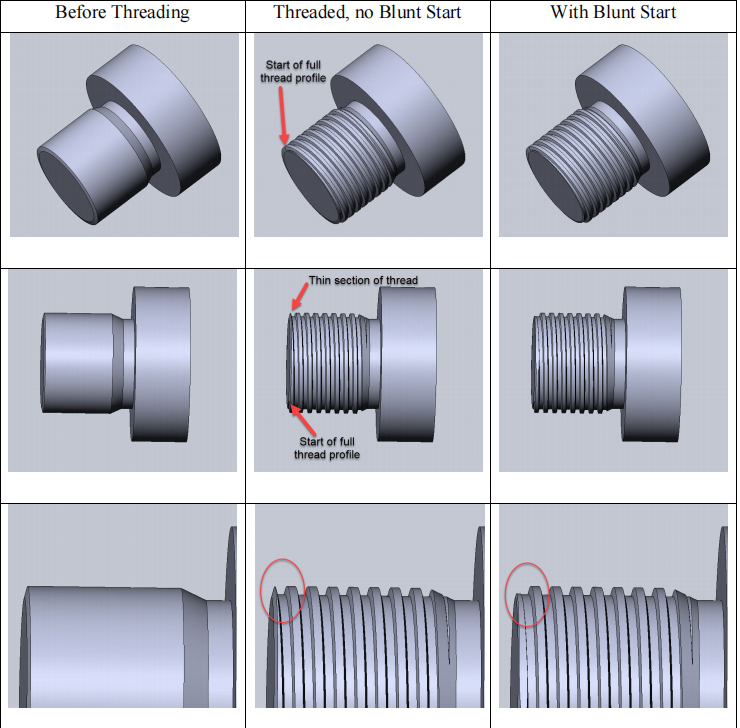

Le filettature speciali utilizzate nei componenti lavorati a CNC per il settore petrolifero e del gas devono essere progettate per soddisfare le esigenze specifiche dell'applicazione, come alta pressione, alta temperatura e condizioni ambientali difficili. Le filettature più comunemente utilizzate nel settore petrolifero e del gas includono:

Rigenerare la risposta

Quando si seleziona una filettatura per componenti lavorati a CNC per il settore petrolifero e del gas, è importante considerare i requisiti specifici dell'applicazione e scegliere una filettatura in grado di resistere ai carichi previsti e alle condizioni ambientali. È inoltre fondamentale assicurarsi che la filettatura sia prodotta secondo gli standard e le specifiche appropriate per garantire la compatibilità con gli altri componenti del sistema.

Ecco un thread speciale di riferimento:

| Tipo di filettatura dell'olio | Trattamento superficiale speciale dell'olio |

| Discussione UNRC | Saldatura a fascio di elettroni sotto vuoto |

| Discussione UNRF | Carburo di tungsteno nichelato spruzzato a fiamma (HOVF) |

| Filettatura TC | placcatura in rame |

| Discussione API | HVAF (combustibile ad alta velocità) |

| Filo Spiralock | HVOF (ossigeno-combustibile ad alta velocità) |

| Filettatura quadrata |

|

| Filo di rinforzo |

|

| Filettatura speciale a contrafforte |

|

| Filettatura OTIS SLB |

|

| Filettatura NPT |

|

| Discussione Rp(PS) |

|

| Discussione RC(PT) |

Quale tipo di trattamento superficiale speciale verrà utilizzato nei pezzi lavorati a CNC per il settore petrolifero e del gas?

Il trattamento superficiale dei componenti lavorati a CNC è un aspetto importante per garantirne funzionalità, durata e longevità nelle difficili condizioni dell'industria petrolifera e del gas. Esistono diversi tipi di trattamenti superficiali comunemente utilizzati in questo settore, tra cui:

Nel settore petrolifero e del gas, è importante selezionare il trattamento superficiale appropriato in base all'applicazione specifica e alle condizioni operative dei componenti lavorati a CNC. Ciò garantirà che i componenti siano in grado di resistere alle condizioni più difficili e di svolgere la loro funzione in modo efficace ed efficiente.

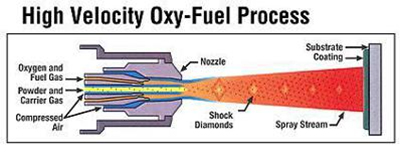

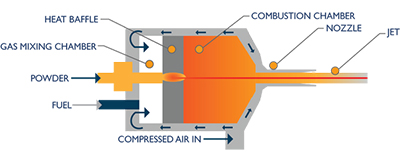

HVAF (combustibile ad aria ad alta velocità) e HVOF (combustibile ad ossigeno ad alta velocità)

HVAF (High-Velocity Air Fuel) e HVOF (High-Velocity Oxygen Fuel) sono due tecnologie avanzate di rivestimento superficiale comunemente utilizzate nell'industria petrolifera e del gas. Queste tecniche prevedono il riscaldamento di un materiale in polvere e la sua accelerazione ad alte velocità prima di depositarlo sulla superficie del pezzo lavorato. L'elevata velocità delle particelle di polvere si traduce in un rivestimento denso e altamente aderente che offre una resistenza superiore all'usura, all'erosione e alla corrosione.

HVOF

HVAF

I rivestimenti HVAF e HVOF possono essere utilizzati per migliorare le prestazioni e la durata dei componenti lavorati a CNC nel settore petrolifero e del gas. Alcuni dei vantaggi dei rivestimenti HVAF e HVOF includono:

1.Resistenza alla corrosione: i rivestimenti HVAF e HVOF possono fornire un'eccellente resistenza alla corrosione ai componenti lavorati utilizzati negli ambienti difficili dell'industria petrolifera e del gas. Questi rivestimenti possono proteggere la superficie dei componenti dall'esposizione a sostanze chimiche corrosive, alte temperature e alte pressioni.

2.Resistenza all'usura: i rivestimenti HVAF e HVOF possono fornire una resistenza all'usura superiore ai componenti lavorati utilizzati nell'industria petrolifera e del gas. Questi rivestimenti possono proteggere la superficie dei componenti dall'usura dovuta ad abrasione, urti ed erosione.

3.Maggiore lubrificazione: i rivestimenti HVAF e HVOF possono migliorare la lubrificazione dei componenti lavorati utilizzati nell'industria petrolifera e del gas. Questi rivestimenti possono ridurre l'attrito tra le parti in movimento, con conseguente miglioramento dell'efficienza e riduzione dell'usura.

4.Resistenza termica: i rivestimenti HVAF e HVOF possono fornire un'eccellente resistenza termica ai componenti lavorati utilizzati nell'industria petrolifera e del gas. Questi rivestimenti possono proteggere i componenti da shock termici e cicli termici, che possono causare cricche e guasti.

5.In sintesi, i rivestimenti HVAF e HVOF sono tecnologie di rivestimento superficiale avanzate in grado di fornire una protezione superiore ai componenti lavorati a CNC utilizzati nel settore petrolifero e del gas. Questi rivestimenti possono migliorare le prestazioni, la durata e la durata utile dei componenti, con conseguente maggiore efficienza e riduzione dei costi di manutenzione.