1. Marcatura laser

La marcatura laser è un metodo comune per marcare in modo permanente i componenti lavorati a CNC con elevata precisione e accuratezza. Il processo prevede l'utilizzo di un laser per incidere una marcatura permanente sulla superficie del componente.

Il processo di marcatura laser inizia con la progettazione del segno da applicare sul componente tramite un software CAD. La macchina CNC utilizza quindi questo disegno per dirigere il raggio laser nel punto preciso del componente. Il raggio laser riscalda quindi la superficie del componente, provocando una reazione che si traduce in un segno permanente.

La marcatura laser è un processo senza contatto, ovvero non c'è contatto fisico tra il laser e il pezzo. Questo la rende adatta alla marcatura di parti delicate o fragili senza danneggiarle. Inoltre, la marcatura laser è altamente personalizzabile, consentendo l'utilizzo di un'ampia gamma di caratteri, dimensioni e design.

I vantaggi della marcatura laser sui componenti lavorati a CNC includono elevata precisione e accuratezza, marcatura permanente e processo senza contatto che riduce al minimo i danni ai componenti delicati. È comunemente utilizzata nei settori automobilistico, aerospaziale, medico ed elettronico per marcare i componenti con numeri di serie, loghi, codici a barre e altri marchi identificativi.

Nel complesso, la marcatura laser è un metodo altamente efficace ed efficiente per marcare i componenti lavorati tramite CNC con precisione, accuratezza e permanenza.

2. Incisione CNC

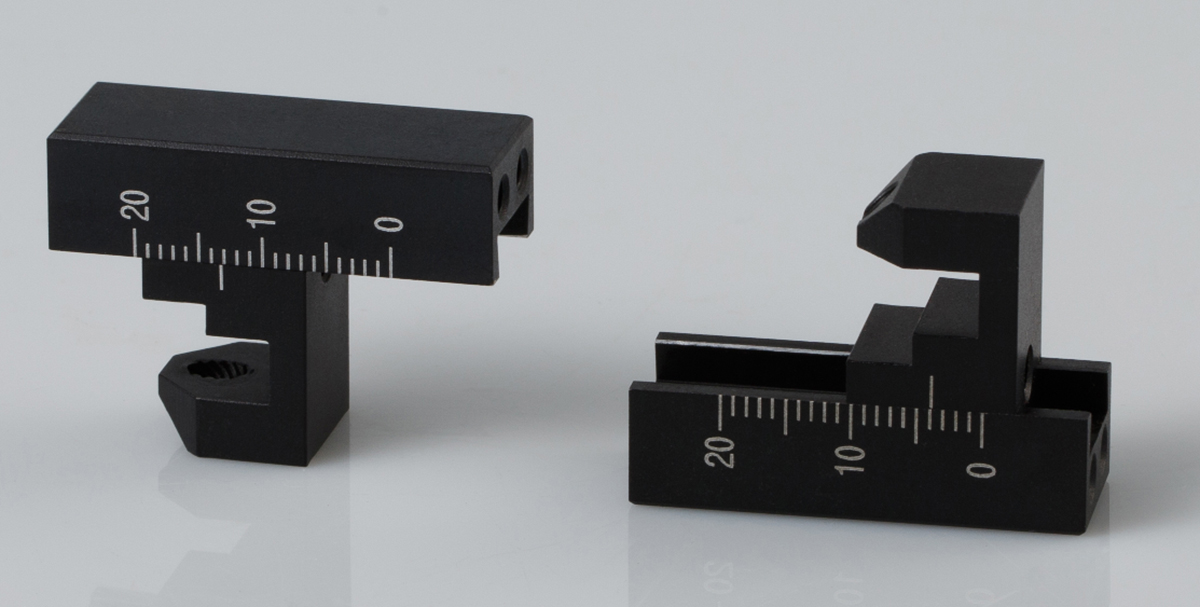

L'incisione è un processo comune utilizzato nelle macchine CNC per creare marcature permanenti e ad alta precisione sulla superficie dei pezzi. Il processo prevede l'utilizzo di un utensile, in genere una punta rotante in carburo o un utensile diamantato, per rimuovere il materiale dalla superficie del pezzo e creare l'incisione desiderata.

L'incisione può essere utilizzata per creare un'ampia varietà di marchi sui componenti, inclusi testi, loghi, numeri di serie e motivi decorativi. Il processo può essere eseguito su un'ampia gamma di materiali, tra cui metalli, materie plastiche, ceramiche e materiali compositi.

Il processo di incisione inizia con la progettazione del marchio desiderato tramite software CAD. La macchina CNC viene quindi programmata per dirigere l'utensile nel punto preciso del pezzo in cui si desidera creare il marchio. L'utensile viene quindi abbassato sulla superficie del pezzo e ruotato ad alta velocità mentre rimuove il materiale per creare il marchio.

L'incisione può essere eseguita utilizzando diverse tecniche, tra cui l'incisione lineare, l'incisione a punti e l'incisione 3D. L'incisione lineare consiste nel creare una linea continua sulla superficie del pezzo, mentre l'incisione a punti consiste nel creare una serie di punti ravvicinati per formare il segno desiderato. L'incisione 3D prevede l'utilizzo dell'utensile per rimuovere materiale a diverse profondità per creare un rilievo tridimensionale sulla superficie del pezzo.

I vantaggi dell'incisione nei componenti lavorati a CNC includono elevata precisione e accuratezza, marcatura permanente e la possibilità di creare un'ampia gamma di marcature su una varietà di materiali. L'incisione è comunemente utilizzata nei settori automobilistico, aerospaziale, medico ed elettronico per creare marcature permanenti sui componenti a scopo di identificazione e tracciabilità.

Nel complesso, l'incisione è un processo efficiente e preciso che può creare segni di alta qualità sui componenti lavorati tramite CNC.

3. Marcatura EDM

La marcatura EDM (elettroerosione) è un processo utilizzato per creare marcature permanenti su componenti lavorati a CNC. Il processo prevede l'utilizzo di una macchina EDM per creare una scarica controllata tra un elettrodo e la superficie del componente, rimuovendo il materiale e creando la marcatura desiderata.

Il processo di marcatura EDM è estremamente preciso e può creare segni molto fini e dettagliati sulla superficie dei componenti. Può essere utilizzato su un'ampia gamma di materiali, inclusi metalli come acciaio, acciaio inossidabile e alluminio, oltre ad altri materiali come ceramica e grafite.

Il processo di marcatura EDM inizia con la progettazione del segno desiderato tramite software CAD. La macchina EDM viene quindi programmata per dirigere l'elettrodo nel punto preciso del componente in cui si desidera creare il segno. L'elettrodo viene quindi abbassato sulla superficie del componente e si crea una scarica elettrica tra l'elettrodo e il componente, rimuovendo il materiale e creando il segno.

La marcatura EDM offre diversi vantaggi nella lavorazione CNC, tra cui la capacità di creare marcature estremamente precise e dettagliate, la possibilità di marcare materiali duri o difficili da lavorare e la possibilità di creare marcature su superfici curve o irregolari. Inoltre, il processo non prevede il contatto fisico con il componente, riducendo al minimo il rischio di danni.

La marcatura EDM è comunemente utilizzata nei settori aerospaziale, automobilistico e medicale per marcare i componenti con numeri di identificazione, numeri di serie e altre informazioni. Nel complesso, la marcatura EDM è un metodo efficace e preciso per creare marcature permanenti sui componenti lavorati a CNC.